Nachdem das Projekt zu einem Opel

Kleinwagen abgesegnet war, unterschrieb Opel ein Abkommen mit der

spanischen Regierung um ein Montagewerk für die Produktion des neuen

Corsas in Spanien zu bauen. Dies geschah auch aus Marketinggründen, da

zu diesem Zeitpunkt der Marktanteil der kleinen Klasse in Deutschland

nur 12% ausmachte, hingegen in Spanien und Italien 44% und in Frankreich

34%.

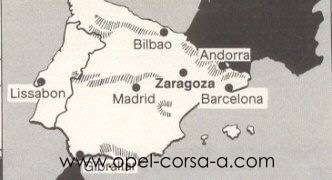

Hierzu wurde ein Standort in Figueruelas

bei Zaragoza

ausgewählt. (liegt zwischen Ebro und Kaserkanal)

Im neuen Werk wurden 8200 Arbeitsstellen

geschaffen. Da die Arbeitslosenzahl in dieser Region bei 15% lag, war die

Begeisterung bei der Bevölkerung so gross, dass sich 80.000 Leute für

diese Stellen meldeten.

Der 1. Spatenstich erfolgte im

März 1980. Herr Estes pflanzte am 14. März einen Baum zur Einweihung der

Baustelle.

Im Mai 1980 wurden die Fundamente für das

Presswerk gebaut. Das Presswerk hatte eine Gesamtfläche von 50.000m2

Im Juni 1980 begannen die

Montagearbeiten der Hallen.

Ein Jahr

später waren alle Hallen fertig montiert und nach der Inbetriebnahme des

werkseigenen Kraftwerkes (Stromerzeugung mit Hilfe von Erdgas) und der

Transformatoren wurde auch das gesamte elektrische Netz in

Betrieb genommen. Der Bau der neuen Werkes dauerte insgesamt nur 899

Tage.

Insgesamt waren 1.5 Millionen

Arbeitsstunden nötig, um das neue Werk zu bauen. Verbaut wurden u.a.

180.000 m3 Beton und 36.000 Tonnen Stahl. Kosten: 1.5

Milliarden Euro

|

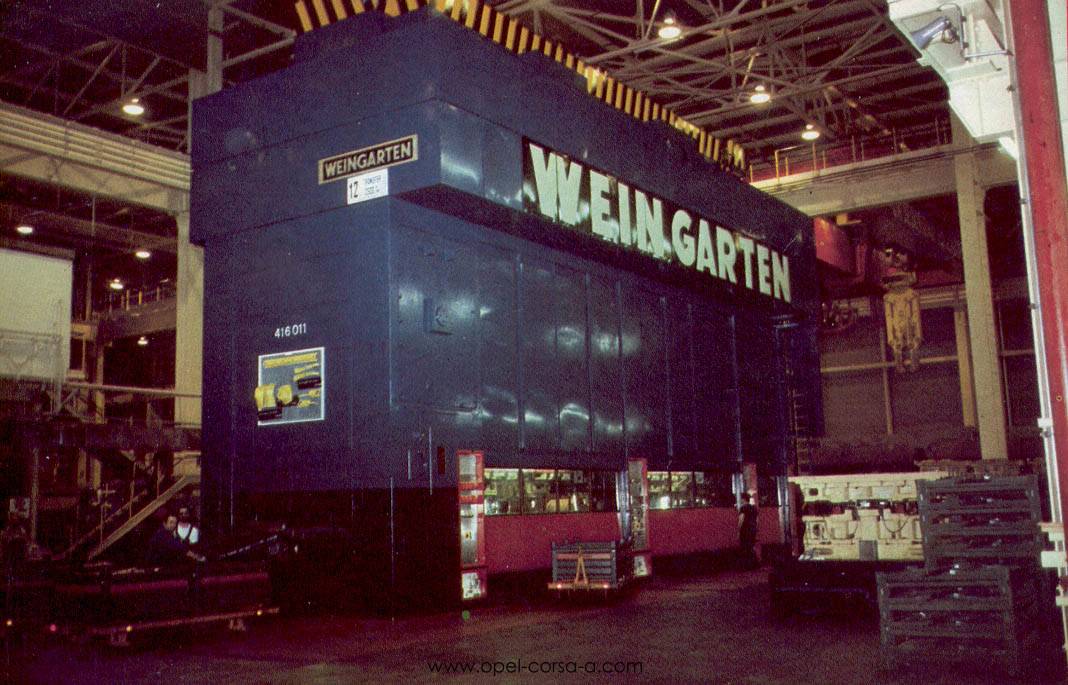

Anlieferung der Pressen für die

Korrosseriebleche, April 1981 |

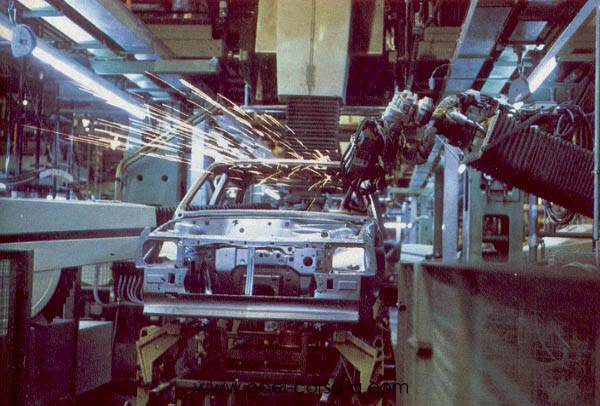

Anlieferung des 1.

Schweissroboters, 1981 |

Im Januar 1982 wurden die ersten

Teile im neuen Werk gefertigt: 2000 Halterungen für die flexiblen

Bremsschläuche.

Einen Monat später wurden die

18 Pressen in Betrieb genommen und die erste Corsa Karosserie montiert.

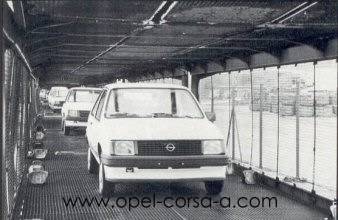

Am 14. Mai 1982 fuhr F. Beickler,

Präsident der Adam Opel A.G., den ersten von 20 Pilot Corsas aus der

Montagehalle. Diese 20 Stück wurden dazu benutzt um alle

Einstellarbeiten an der Produktionslinie vorzunehmen.

Ab dem 7. Juni 1982 wurden 1500

Vorserienmodelle produziert.

1982 wurden insgesamt 150

Fertigungsroboter installiert um eine Jahresproduktions von 270.000

Corsa zu bauen.

Um diese Stückzahlen zu erreichen, wurde

die Belegschaft nochmal um 800 Arbeiter erweitert.

Am 30. August 1982 lief die

Produktion regulär an.

Produktionsprozess

Information zu den Pressen:

Da im Werk eine Vielzahl an Komponenten

hergestellt wurde (Karosserieteile, Bremsenteile, Auspuffsysteme,

Achsen und Aufhängungsteile, Brems- und Benzinleitungen) wurden sehr

viele unterschiedliche Pressen eingesetzt, kleine mit 50kg bis sehr

grosse mit 50 Tonnen Presskraft.

In Zaragoza stand auch eine Presse, die zu diesem

Zeitpunkt die grösste der Welt war. Diese war 14m breit, wog 730 Tonnen

und konnte Teile mit einer Kraft bis zu 2500 Tonnen herstellen.

Die anfallenden Blechabfälle (182 Tonnen

am Tag!!) wurden automatisch gesammelt und verpackt.

Aus den angelieferten Blechrollen wurden

die einzelnen Karosserieteile gepresst. (Dicke 0,8mm; Profilbleche bis

4mm).

Anschliessend wurden alle Bleche zur

Fertigungsstrasse weitergeleitet.

Die Bodengruppen wurden in einer

separaten Fertigung vorgefertigt und hochkant zwischengelagert.

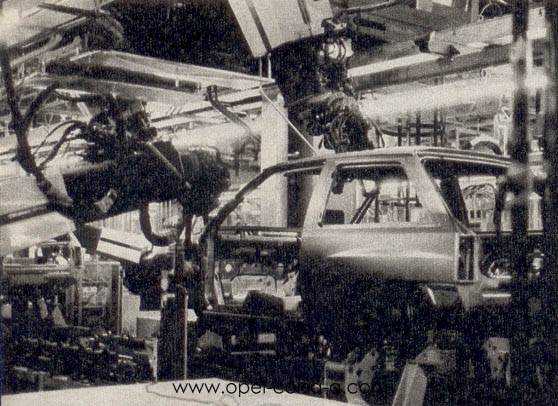

In einer 1. Fertigungsstrasse wurden mit

Hilfe von 14 Schweissrobotern die Bodengruppe mit der Front und dem

Heckblech verschweisst. 3 Arbeiter haben hier die Fertigung und die

Passgenauigkeit kontrolliert.

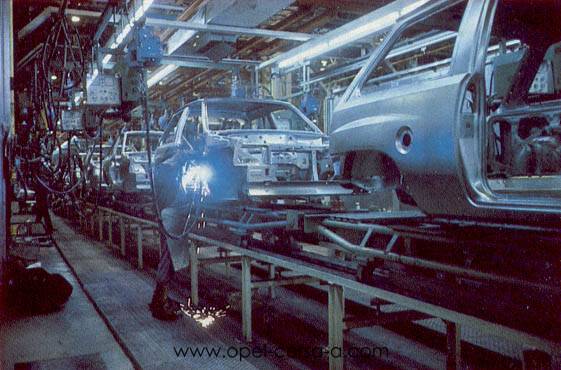

Anschliessend wurden in einer 2.

Fertigungsstrasse mit Hilfe von 40 Robotern die restlichen Teile (Seitenwände,

Heck, Dach) an der Bodengruppe verschweisst. Hier konnten 75

Karosserien pro Stunde gefertigt werden. Insgesamt waren im gesamten

Karosseriebereich

106 Fertigungsroboter installiert. Insgesamt wurden 800 Schweisspunkte

an der Karosserie gemacht.

Die fertige Karosserie wurde dann

zusammen mit allen zu öffnenden Teilen (Motorhaube, Türen, Heckklappe)

auf ein Transportgestell montiert um dann in Richtung der

vollautomatisierten Lackiererei mit insgesamt 16 Lackierrobotern

weitergeleitet zu werden. (Gesamtfläche: 61.000m2). Diese war

zu diesem Zeitpunkt die modernste Lackierungsanlage von General Motors.

Hier wurde auf höchste Qualität geachtet.

Vor der Lackierung erfolgte eine

Phosphatierung und ein Rostschutz in 8 Phasen. Nach der Lackierung

wurde noch der PVC Unterbodenschutz aufgetragen.

Abschliessende Nachbesserungen am Lack

wurden ausschliesslich von Facharbeiterinnen erledigt.

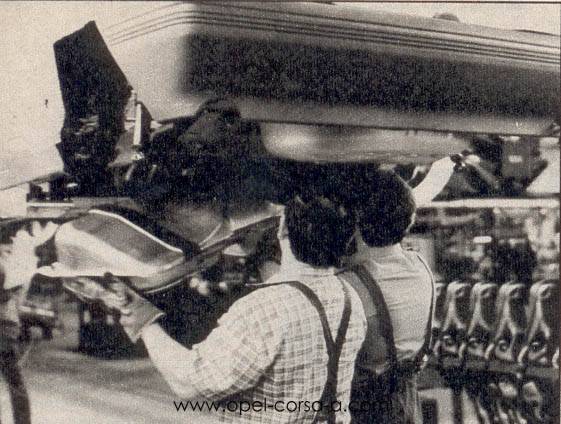

Nach der Endkontrolle der Karosserie

wurden noch die Lärm- und Schallschutzmatten eingebaut.

Die fertigen

Karosserien kamen dann in die Fertigungsstrasse der Endmontage

(insgesamt 3km lang). In diesen Etappen der Fertigung wurden zuerst

alle elektrischen und mechanischen Komponenten angebracht

(Verkabelung, Beleuchtung, Schaltgestänge, Bremsleitungen, Tank,

Hinterachse, Vorderradaufhängung, Bremsen usw.) sowie die

Stossfänger, Verglasung und Seitenschutzleisten montiert.

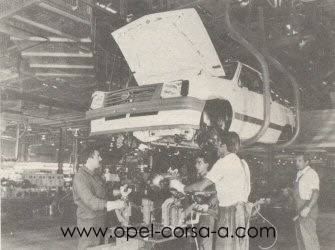

Dann stand die Hochzeit auf dem Programm,

d.h. das Zusammenbringen der Motoren und Getriebe (die aus Bochum und

Wien angeliefert wurden) mit der zusammengebauten Karrosse.

Anschliessend wurden noch der Innenraum

eingebaut und die Räder montiert.

Danach kamen alle Autos zur Endkontrolle auf

einen Prüfstand, wo alles auf seine Funktion

kontrolliert wurde und eine Abgasuntersuchung durchgeführt wurde.

Abschliessend wurden alle Corsas in einer

Kammer auf Dichtheit

geprüft.

Da alle Modelle mit allen möglichen

Ausstattungen und Motorisierungen in der gleichen Produktionsstrasse

gefertigt wurde, musste jeder Roboter und Arbeiter genau wissen, welches

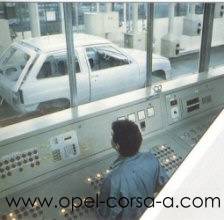

Modell er gerade vor sich hatte. Daher wurde das System SICARID

entwickelt. Es besteht aus einem elektronischen Modul, das die Ausstattung und Farbe enthält. Dieser Transponder wurde am Frontblech

befestigt und konnte somit an jeder Station der Fertigung die

Informationen zum jeweiligen Modell an eine Empfangsstation "weitergeben".

Die Empfangsstationen waren alle an einen Zentralrechner gekoppelt. Mit

diesem System war die Fabrik in Zaragoza eine der modernsten in Europa.

Der elektronische Transponder wurde erst nach dem letzten Montageschritt

wieder entfernt.

1982 haben 30.000 Corsas das Werk

verlassen, (vom 30.08.1982 bis 3.03.1983 wurden 50.000 Autos produziert), 1983 waren es

insgesamt 200.000 und 1984 schon 270.000.

Stromverbrauch des Werkes pro Jahr: 240

Millionen Kilowatt-Stunden

Verschiffung

Alle Corsas für Südeuropa wurden per

Autotrailer und Zug sofort zum Vertragshändler gebracht.

Für Nordeuropa (Deutschland, Benelux, nordische Länder) und England

wurde aber die Verschiffung als Transportmittel benutzt.

Der normale Weg wäre

gewesen, die Autos per Autotransporter nach Frankreich zu bringen, da auf

den Zug zu verladen, dann nach Belgien und Deutschland zu bringen,

wieder auf Autotransporter umzuladen, und von einem Zentrallager aus zu

verteilen.

Das wurde aber aus Kostengründen nicht gemacht. Ausserdem gab es das

Problem, dass das Bahnnetz in Spanien und Frankreich eine

unterschiedliche Spurbreite hatte, wodurch die Autos mit dem Transporter

nach Frankreich gebracht hätten werden müssen.

Die

Corsas wurden also beim Werk in Zaragoza auf Autotransporter verladen

und dann zum

Seehafen Pasajes im Norden von Spanien in ein Zwischenlager gebracht.

Hier wurden sie dann per Autofähre durch den Golf von Biscaye nach

Vlissingen (Rotterdam) gebracht.

Die

norwegische Reederei Höegh-Ugland mit

Hauptsitz in Grimstad, die seit 1970 PKWs in der ganzen Welt verschifft,

bot das beste Preis-Leistungverhältnis und erhielt somit den Auftrag.

Die Corsas wurden rückwärts verladen, um

beim Entladen Zeit zu sparen.

An Bord wurden die Wagen alle gegen

Verrutschen gesichert

Anfangs brachten 2 Schiffe pro Woche 200

Corsas nach Rotterdam und 550 Novas nach England. Mit der Nachfrage

stieg im Laufe der Jahre natürlich auch die Zahl der verschifften Autos.